Lors du développement d'un projet de digestion anaérobie (DA), le choix de la géomembrane est une décision cruciale qui a un impact direct sur l'efficacité, la sécurité et la rentabilité à long terme. Ces revêtements techniques remplissent une double fonction cruciale : ils assurent un confinement sécurisé du liquide pour le digestat tout en formant également un joint étanche aux gaz pour capturer le précieux biogaz. Une défaillance dans l’une ou l’autre fonction compromet l’ensemble du système.

Ce guide apporte une réponse claire à une question courante que nous recevons des ingénieurs et des chefs de projet : quel type de géomembrane est le meilleur pour l'AD et systèmes de biogaz? Nous couvrirons les exigences de performance essentielles, comparerons les principaux matériaux utilisés et expliquerons comment sélectionner la bonne combinaison pour un projet réussi et durable.

Exigences de performance pour les géomembranes en digestion anaérobie

L’environnement à l’intérieur d’un digesteur anaérobie est particulièrement difficile. Contrairement à un réservoir d'eau ou une décharge standard, un système de biogaz soumet le revêtement à une combinaison de produits chimiques agressifs, une pression de gaz constante et des températures élevées. La géomembrane doit donc répondre à un ensemble spécifique de critères de performance.

- Résistance aux composants du biogaz : Le revêtement doit être imperméable et chimiquement résistant au méthane (CH₄), au dioxyde de carbone (CO₂) et aux gaz traces corrosifs comme le sulfure d'hydrogène (H₂S). Le H₂S, en particulier, peut dégrader certains matériaux avec le temps, la résistance n'est donc pas négociable.

- Résistance aux acides organiques et au digestat : Le processus biologique crée un cocktail d’acides gras volatils et d’autres composés organiques. La géomembrane doit conserver son intégrité sans gonfler, rétrécir ou perdre ses propriétés mécaniques lorsqu'elle est en contact constant avec ce liquide chimiquement agressif.

- Imperméabilité aux gaz et prévention des fuites : Le principal objectif économique d’une usine de biogaz est de capter le méthane. Le matériau du revêtement doit avoir un taux de transmission de gaz extrêmement faible pour éviter la perte de biogaz précieux dans l'atmosphère. Cela impacte directement les revenus du projet.

- Flexibilité pour les couvertures et dômes flottants : Pour la collecte du biogaz, les couvertures flottantes doivent être suffisamment flexibles pour monter et descendre avec la production de gaz. Le matériau a besoin d’un allongement élevé et d’une résistance élevée aux fissures pour gérer ce mouvement dynamique sans défaillance.

- Durabilité à long terme sous pression de gaz continue : Le gaz emprisonné sous un couvercle exerce une pression ascendante constante. La doublure et ses coutures doivent être suffisamment solides pour résister à cette charge pendant des décennies sans glisser ni se rompre.

- Soudage fiable pour des joints étanches aux gaz : Les panneaux de géomembrane sont assemblés sur place par soudure thermique. La qualité de ces coutures est primordiale. Ils doivent être aussi solides et imperméables que le matériau d’origine lui-même pour garantir un système de confinement véritablement monolithique et étanche aux gaz.

Matériaux géomembranaires utilisés spécifiquement pour les systèmes de digestion anaérobie

Bien que plusieurs polymères puissent être utilisés comme revêtements, deux sont devenus la norme industrielle pour les installations AD modernes à grande échelle en raison de leurs performances supérieures par rapport aux critères ci-dessus : Polyéthylène haute densité (PEHD) et polyéthylène linéaire basse densité (LLDPE).

Géomembrane HDPE pour digesteurs anaérobies

Le polyéthylène haute densité (PEHD) est la bête de somme pour le confinement primaire dans les systèmes AD. C’est le matériau le plus largement spécifié pour le revêtement du fond et des côtés des digesteurs.

Généralement utilisé pour :

- Revêtement des cuves de digestion en béton ou en acier pour fournir une barrière résistante aux produits chimiques.

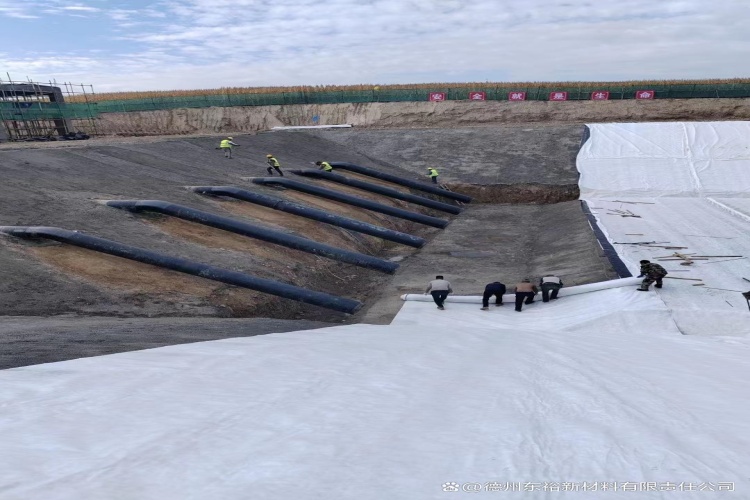

- Confinement primaire et secondaire dans de grandes lagunes anaérobies en terre.

- Revêtement des bassins de stockage du digestat et des zones de prétraitement.

Avantages matériels :

- Résistance chimique exceptionnelle : La structure moléculaire dense et cristalline du PEHD lui confère une résistance supérieure à la large gamme d'acides, de bases et de composés organiques présents dans le digestat. D’après notre expérience, il offre la meilleure stabilité à long terme dans cet environnement agressif.

- Haute résistance et durabilité : Il possède une excellente résistance à la traction et à la perforation, ce qui le rend adapté pour résister aux contraintes de construction et d’exploitation à long terme. Basé sur des normes industrielles telles que GRI-GM13, un revêtement en PEHD de qualité peut avoir une durée de vie de 30 à 50 ans.

- Excellente étanchéité aux gaz : Le PEHD a un très faible coefficient de perméabilité, ce qui le rend très efficace pour contenir le méthane et prévenir les pertes de revenus.

Géomembrane LLDPE pour couvertures de biogaz

Le polyéthylène linéaire basse densité (LLDPE) est apprécié pour sa flexibilité. Cela en fait le matériau idéal pour les applications dynamiques où mouvement et allongement sont requis.

Généralement utilisé pour :

- Couvertures flottantes qui montent et descendent avec le volume de gaz.

- Dômes à gaz flexibles et sacs de stockage (gazomètres).

- Revêtement de réservoirs de forme irrégulière ou de zones sujettes à un tassement différentiel.

Avantages matériels :

- Flexibilité et allongement supérieurs : Le LLDPE peut s'étirer beaucoup plus que le HDPE avant de se briser. Cela lui permet de s'adapter aux formes irrégulières et de supporter le stress d'une couverture flottante constamment en mouvement.

- Excellente résistance aux fissures sous contrainte : Sa nature flexible le rend très résistant à la fissuration sous contrainte environnementale, qui constitue un mode de défaillance clé pour les matériaux rigides soumis à une flexion constante.

- Plus facile à gérer dans les géométries complexes : La flexibilité du LLDPE simplifie l'installation autour des tuyaux, des puisards et d'autres détails, facilitant ainsi l'obtention d'une étanchéité parfaite.

Revêtements HDPE vs LLDPE pour les applications de digestion anaérobie et de biogaz

L’essentiel pour sélectionner le bon matériau est de comprendre que le PEHD et le PEBDL ne sont pas interchangeables. Il s’agit de matériaux techniques dotés de propriétés distinctes qui les rendent adaptés à différents rôles au sein d’un même système.

Revêtements en PEHD pour la digestion anaérobie : avantages et inconvénients

Avantages :

- Stabilité chimique maximale : En tant que barrière de confinement principale en contact direct avec le digestat brut, la robuste résistance chimique du PEHD offre le plus haut niveau de sécurité contre la dégradation à long terme.

- Haute résistance à la perforation et à l'abrasion : Sa nature rigide offre une excellente protection contre les perforations dues aux imperfections du sol de fondation ou aux dommages accidentels lors du nettoyage et de l’entretien.

Limites:

- Flexibilité inférieure : Le PEHD est relativement rigide. Il n’est pas bien adapté aux applications nécessitant une flexion ou un pliage important, comme une couverture flottante. Sa rigidité peut également conduire à des concentrations de contraintes s'il est contraint dans des virages serrés.

Revêtements LLDPE dans les systèmes de biogaz : avantages et inconvénients

Avantages :

- Excellente flexibilité : C’est sa caractéristique déterminante. Il peut gérer l’expansion et la contraction quotidiennes d’un réservoir de biogaz sans développer de fissures de fatigue, garantissant ainsi une étanchéité aux gaz à long terme.

- Conformabilité : Il se drape facilement sur les imperfections et s'adapte au tassement du sol, réduisant ainsi la contrainte sur le matériau et ses coutures.

Limites:

- Résistance chimique légèrement inférieure : Même si elle reste très bonne, sa résistance chimique est généralement considérée comme légèrement moins large que celle du PEHD. C'est pourquoi il est utilisé comme couverture, où il entre en contact principalement avec le biogaz plutôt qu'avec le digestat liquide le plus concentré.

- Nécessite une conception soignée : Les systèmes de couverture flottante utilisant du LLDPE nécessitent une ingénierie minutieuse des poids, des flotteurs et des ancrages pour gérer efficacement la pression du gaz et l'eau de pluie.

Comparaison PEHD et PEBDL pour les digesteurs anaérobies

Ce tableau fournit une comparaison directe des deux matériaux pour les principales exigences d'un système AD.

| Exigence | HDPE (Polyéthylène Haute Densité) | LLDPE (Polyéthylène Linéaire Basse Densité) |

|---|---|---|

| Confinement du biogaz | Excellent | Excellent |

| Résistance chimique | Excellent (meilleur de sa catégorie) | Très bien |

| Flexibilité & Élongation | Moyen / Faible | Élevé / Excellent |

| Résistance à la perforation | Haut | Bien |

| Adéquation aux couvertures de gaz | Limité | Excellent |

| Rôle typique dans le système AD | Fond du digesteur & Doublure latérale | Couverture flottante biogaz & Support de gaz |

Quelle géomembrane est la meilleure pour les systèmes de digestion anaérobie ?

La réponse n’est ni l’une ni l’autre ; c'est les deux, utilisés dans une approche système.

- Pour le doublures inférieures et latérales—le confinement primaire qui est toujours en contact avec le liquide le plus agressif—Le PEHD est le choix supérieur en raison de sa résistance chimique et de sa durabilité inégalées.

- Pour le couverture flottante ou dôme à gaz—le composant qui doit être flexible et résister à un mouvement constant—Le LLDPE est le choix supérieur.

La conception la plus courante et la plus efficace que nous mettons en œuvre pour nos clients est un système combiné : un revêtement robuste en PEHD pour le confinement et un revêtement flexible en LLDPE pour le couvercle de collecte de gaz. Cela exploite les atouts des deux matériaux pour créer un système sûr, efficace et durable.

Épaisseur de géomembrane recommandée pour la digestion anaérobie

L'épaisseur de la géomembrane est une décision d'ingénierie basée sur les contraintes mécaniques attendues. Utiliser un liner trop fin est une fausse économie qui conduit à une défaillance prématurée.

-

Revêtements de digesteur (PEHD) :

- 1,5 mm (60 mils) : Une spécification commune à de nombreux lagons de taille standard. Il offre un bon équilibre entre durabilité et coût.

- 2,0 mm (80 mils) : Recommandé pour les digesteurs grands ou profonds, ou dans les applications présentant un risque opérationnel plus élevé. La surépaisseur offre un plus grand facteur de sécurité contre la pression hydrostatique et les crevaisons potentielles.

-

Couvertures biogaz (LLDPE) :

- 1,0 mm (40 mils) – 1,5 mm (60 mils) : Cette gamme est typique des couvertures flottantes. L'épaisseur est choisie pour fournir une résistance suffisante pour résister à la pression du gaz et aux contraintes environnementales (comme le vent et la pluie) tout en restant suffisamment flexible pour un bon fonctionnement.

Considérations d'installation pour les géomembranes de digestion anaérobie

Un matériau parfait peut échouer s’il est mal installé. Pour les systèmes AD, l’installation doit se concentrer sur l’obtention d’une étanchéité à 100 % aux gaz.

- Soudage étanche aux gaz : Toutes les coutures doivent être créées à l'aide de soudeuses à fusion thermique à double piste, qui créent deux soudures parallèles avec un canal d'air entre les deux. Ce canal est ensuite pressurisé pour tester l’intégrité de chaque mètre de joint, garantissant ainsi l’absence de trous d’épingle ou d’imperfections.

- Systèmes à double membrane avec contrôle de pression : Pour les applications de haute sécurité, un système à double doublure est parfois utilisé pour le couvercle. L'air est pompé entre les deux membranes pour créer un dôme légèrement gonflé. Cela assure la stabilité structurelle contre les charges de neige et de pluie et aide à gérer la pression du gaz.

- Systèmes d'ancrage : Le revêtement doit être solidement ancré dans une tranchée autour du périmètre de la lagune. Ce système d'ancrage est conçu pour résister à la force de soulèvement importante générée par le biogaz piégé.

- Prévenir les rides : Lors du déploiement, les plis doivent être minimisés. Ces plis peuvent devenir des points de forte concentration de contraintes, entraînant une fatigue prématurée et des fissures au cours de la durée de vie du projet.

Conclusion

Les géomembranes HDPE et LLDPE jouent des rôles essentiels, mais différents, dans les installations modernes de digestion anaérobie. Le PEHD constitue la barrière ultime résistante aux produits chimiques pour le confinement primaire, tandis que le LLDPE offre la flexibilité essentielle pour les couvercles de collecte de gaz dynamiques. Comprendre cette approche systémique est essentiel pour maximiser l'efficacité de la récupération du biogaz d'un projet, garantir la sécurité environnementale et prolonger la durée de vie opérationnelle. Nous conseillons fortement que la sélection des matériaux et la conception du système soient considérées comme un processus unique et intégré dès les premières étapes de la planification de votre projet afin d'atténuer les risques et d'optimiser les performances.